FMEA(Hata Modu Etki Analizi) Gereklilikleri ve Tarihsel Gelişimindeki Yeri

Hata Modları ve Etkileri Analizi (FMEA), sistemlerin, süreçlerin ve risklerin nerede ve nasıl başarısız olabileceklerini belirlemek ve farklı arızaların göreceli etkilerini değerlendirmek için sistematik ve işlevsel bir yöntemdir. FMEA, 1940'larda, Arıza Modu, Etkileri ve Kritiklik Analizi (FMECA) Gerçekleştirme Prosedürleri ile birlikte kusurlu mühimmat kullanımı nedeniyle ABD askeri standardı MIL-P- 1626 ile devreye alındı. Bunu takiben, 1963'te NASA, Apollo görevi için Arıza Modu ve Etki Analizi'ni geliştirdi. Apollo’nun aya başarılı bir şekilde inmesini FMEA uygulamasına bağladılar. Savunma ve Havacılık sanayinin başarılı uygulamadan sonra trajik bir kazadan dolayı otomotiv sektöründe de uygulanmaya başlandı. Ford Pinto'nun karıştığı bir arkadan çarpışma sonrası benzin deposu patladığında, Ford Motor Company FMEA'yı bünyesinde uygulama başladı. 1980'lere gelindiğinde hata etkisi analizi için Alman standardı DIN 25 448'e FMEA alt başlığı verildi. Alman Otomotiv Endüstrisi Birliği (VDA – Verband der Automobilindustrie) yöntemi otomotiv sektörü için daha da geliştirdi ve 1986'da VDA Cilt 4'te bir açıklama yayınladı. 1994'te AIAG (Otomotiv Endüstrisi Eylem Grubu), otomotiv üretimi ve tedarikçileri. Bu standart daha sonra IATF'nin (Uluslararası Otomotiv Görev Gücü) 16949 Normu oldu ve dünya çapında OEM'ler için standart haline geldi. Mayıs 2019'un sonunda, AIAG ve VDA'nın Kalite Yönetim Merkezi (QMC) tarafından uyumlu hale getirilmiş bir FMEA standardı yayınlandı.

Sistem FMEA Nedir?

Sistem FMEA, çeşitli alt parçalardan oluşan bir sistemin tamamının en üst düzeyde analiz edilmesidir. Bir sistem FMEA kullanarak, bir elektrik motorunun teknik özelliklerine ait tüm gereksinimleri karşılayıp karşılamadığını test edebilir ve gereksinimlerin karşılanmamasına neden olabilecek olası eksiklikleri keşfedebilir ve değerlendirebilirsiniz.

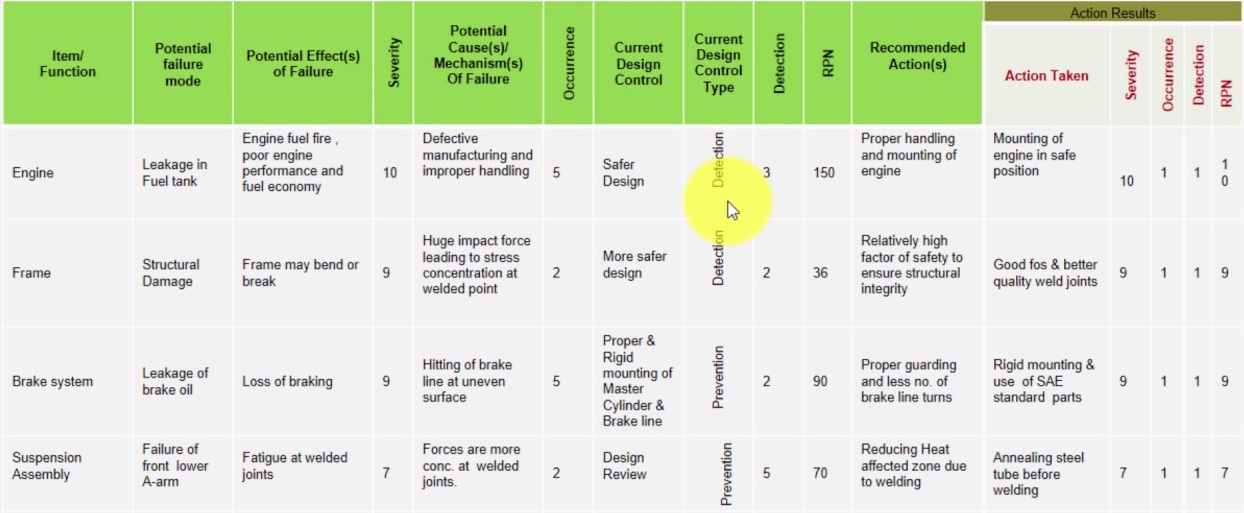

Tasarım/Ürün FMEA(DFMEA)

DFMEA (Tasarım Hatası Modu ve Etki Analizi) yeni bir ürün tasarlanırken kullanılır. Ürün arızaları olasılığını, ürün ömrünün kısalmasını ve aşağıdakilerden kaynaklanan olası hataları ve riskleri araştırır. DFMEA ekibi, şablonu ve gerekli belgeleri oluşturduğunda, aşağıdaki 9 adımı izleyerek Tasarım FMEA'sını yürütmeye başlayabilir.

- Ürün Gereksinimlerini Tanımlayın

- Etkileri Analiz Et

- Olası Nedenleri Bulma

- Potansiyel nedenler için İş Akışı Kontrolünü tanımlayın

- Oluşumunu/Mevcut Durumun Tespitini Değerlendirin

- RPN Hesaplayın ve Riski Değerlendirin

- Düzeltici Eylem Planı

- Düzeltici Eylemden Sonra RPN'yi Yeniden Derecelendirme

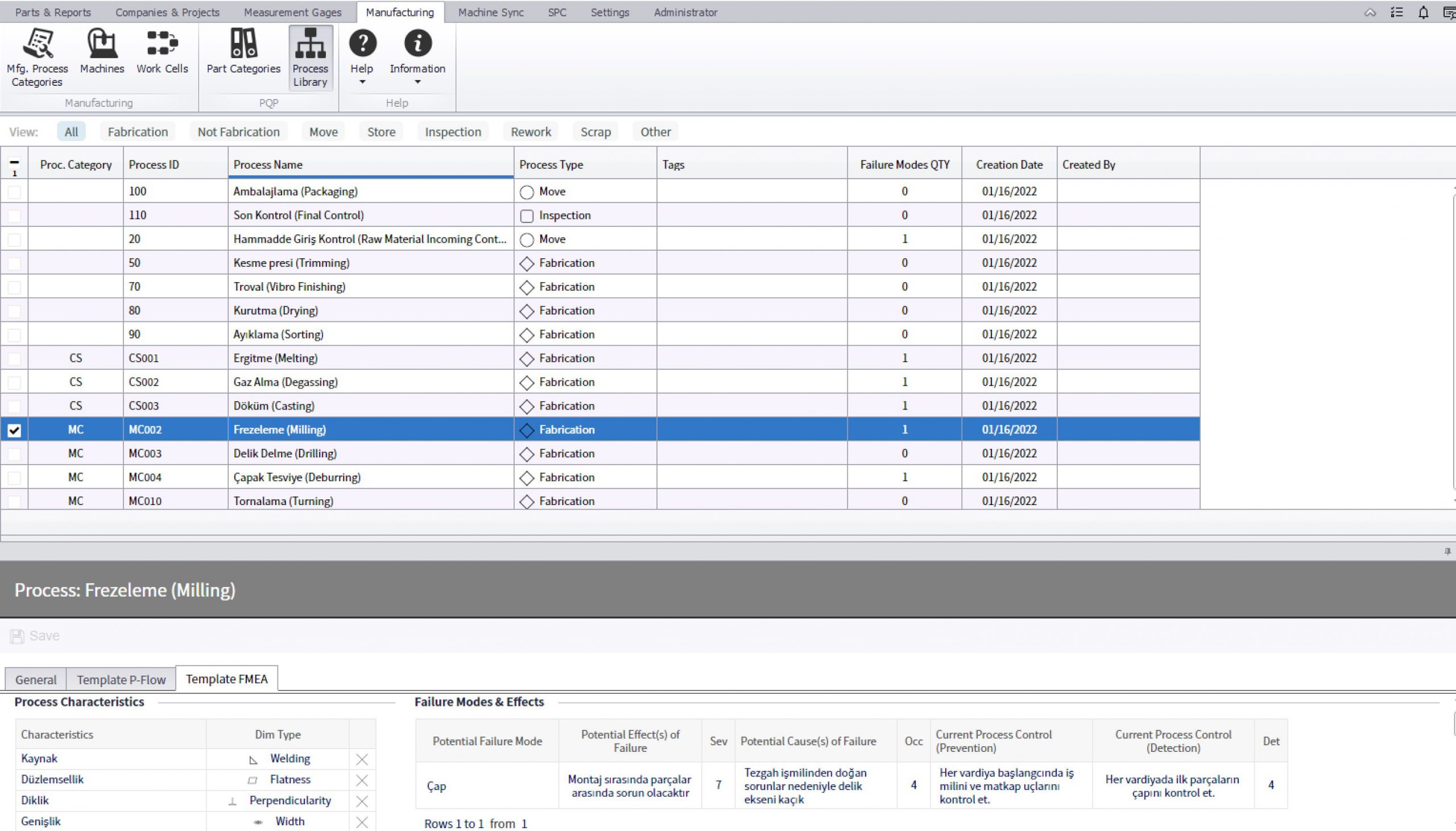

Proses FMEA(PFMEA)

Proses FMEA (PFMEA), ürün kalitesini etkileyen arızaları, prosesin güvenilirliğini, müşteri memnuniyetsizliğini ve aşağıdakilerden kaynaklanan güvenlik veya çevresel tehlikeleri ortaya çıkartır. Kaliteyi etkileyen tüm üretim adımlarının (malzemenin alınmasından ürünün tamamlanmasına kadar) analizini içermelidir. Bu nedenle, PFMEA'nın işlem adımları aşağıdakileri içerir ancak bunlarla sınırlı değildir:

- İnsan Faktörü

- Proses Sırasında İzlenen Yöntemler

- Kullanılan Malzemeler

- Kullanılan Makineler

- Ölçüm Sistemleri ve Kabul Kriterleri

- Proses Performansı Üzerindeki Ortam Faktörleri

FMEA'ın 7 Adımı

- Planlama ve Hazırlık / Kapsam Belirleme

- Yapı Analizi

- Fonksiyon Analizi

- Başarısızlık analizi

- Risk analizi

- Optimizasyon = Önlemleri Belirle / Gelecek Durumu Tanımla

- Sonuç Belgeleri

Yazan:Inspection Manager Grubu

Yazan:Inspection Manager Grubu